PROTECCIÓN AUDITIVA

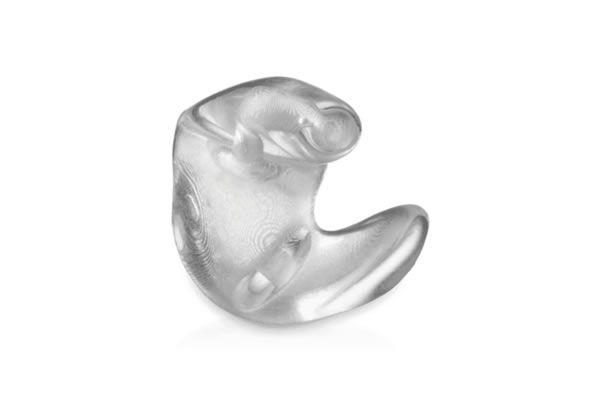

Los audífonos actuales suelen desaparecer de manera casi invisible dentro o detrás del oído. Un buen adaptador auditivo hecho a medida, también conocido como molde para el oído, garantiza que el audífono esté asentado de forma absolutamente segura y casi invisible en el canal auditivo, y que el usuario no lo perciba como perturbador. Los adaptadores se fabrican individualmente en procesos de fabricación aditiva o mecanizados para cada paciente. La aspereza relacionada con la producción hace que sea necesario un tratamiento posterior de suavizado de los moldes auditivos.

Para que los moldes no se dañen durante el tratamiento posterior y la geometría se conserve con precisión, es necesario un tratamiento superficial suave y al mismo tiempo efectivo. A menudo no funciona sin un procesamiento manual, previo al mecanizado mecánico posterior, porque las geometrías internas a veces son difíciles de tratar con procesos automatizados. El proceso eficaz en nuestras máquinas centrífugas de disco OTEC reduce el procesamiento previo o posterior manual a un mínimo absoluto. ¡Eso ahorra tiempo!

Para el fabricante, la rentabilidad aumenta debido al uso de un post-tratamiento automático. Se podría aplicar un acabado opcional dependiendo del resultado óptico deseado, pero no es imprescindible por su apariencia, ajuste y comodidad.

3D RAPID PROTOTYPING 3D

La creación rápida de prototipos, también llamada proceso de impresión 3D, se utiliza cada vez más para elaboración de productos industriales. En lugar de producir (fresar) una pieza de trabajo a partir de un bloque sólido, las piezas de trabajo se fabrican capa por capa en un material en polvo fino.

Están disponibles diferentes materiales como metales, plásticos y materiales compuestos. Muy a menudo se encuentra que también se aplica la sinterización por láser. En este caso, un potente rayo láser derrite el polvo en los puntos exactos, que han sido especificados por computadora con datos de diseño de componentes.

Las piezas de trabajo resultantes tienen, debido al proceso de fabricación, un aspecto bastante tosco: superficie (Ra 3-6 μm, Rz 15-45 μm). Son entonces los requisitos técnicos y, a menudo, también ópticos, los que exigen que las superficies sean pulidas o incluso abrillantadas después de la sinterización por láser.

Nuestros sistemas consiguen muy buenas rugosidades superficiales, por lo que se han erigido como elemento indispensable en este sector.